Современное производство должно быть гибким и легко переоснащаемым на выпуск других изделий, поэтому 3D-печать в этой ситуации крайне привлекательна по экономическим соображениям.

В рамках традиционного производства с ростом сложности конструкции возрастает стоимость готового продукта. Увеличение сложности влечет увеличение числа деталей в готовом изделии, поставщиков, времени выполнения, росту затрат. При аддитивном производстве все иначе. Объединяя большое количество деталей в единое целое, педприятие увеличивает сложность отдельной детали, но увеличение сложности не означает рост затрат. В этом аддитивное производство отличается от традиционного: объем экономии по сравнению с традиционными методами производства увеличивается по мере того, как конструкция становится более сложной.

Компания Siemens Industry Software предлагает для аддитивного производства самое полное решение на рынке – Siemens NX. Процесс аддитивного производства состоит из следующих шагов.

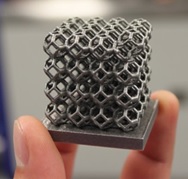

| Проектирование Компания предлагает пользователям революционный подход с использованием конвергентных тел — это представление фасетного тела в ядре твердотельного моделирования Parasolid. Это означает, что пользователю больше нет необходимости при изменении геометрии фасетного тела работать с отдельными фасетами, можно использовать стандартные функции моделирования NX, такие как булевы операции (объединение, вычитание, пересечение), создавать на конвергентном теле примитивы, такие как отверстия, карманы, пазы. При проектировании деталей для аддитивного производства появилась возможность использования решетчатых структур для снижения веса деталей. Кроме того, для обеспечения качественной 3D-печати в Siemens NX встроены несколько проверок на правильность проектирования для аддитивного производства. Проверки включают: анализ углов поднутрений, анализ полностью закрытых областей, анализ области печати, анализ минимального радиуса. |

|

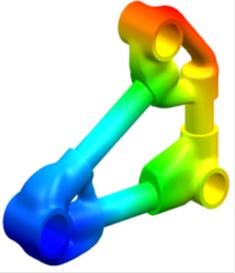

| Топологическая оптимизация

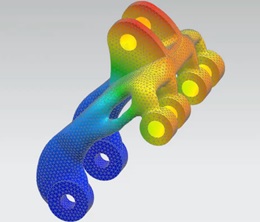

Один из самых важных инструментов, который позволяет внедрять аддитивное производство. Если просто напечатать на 3D-принтере деталь, которая уже производится традиционными методами, то мы получим ту же деталь, только в несколько раз дороже. Однако если требуется изготовить деталь, которая по своим функциональным возможностям будет соответствовать изготовленной традиционными методами, но при этом в 5 раз легче, то это тот случай, когда не обойтись без топологической оптимизации Обзор функциональных возможностей – Использует рабочий процесс, отличный от традиционных решений оптимизации топологии. – Работает в рабочей детали NX CAD в контексте сборки. – Одно или несколько пространств проектирования. У каждого есть свои: метод построения, материал, конструктивные ограничения, конечно-элементные нагрузки и ограничения, значение ограничения оптимизации, например, целевая масса. – Конструкция модели использует функциональные требования к изделию, например: сохранить/вычесть заданный объем; цилиндрические отверстия с припуском материала вокруг отверстия; отверстия с цековкой для освобождения для головки винта, гайки, торцевого ключа и т. д.; 5 мм зазор от заданного тела. – Управление уровнем разрешения. – Сглаженные, органические формы с острыми кромками, где это необходимо. Оптимизация топологии – это не конечная операция проектирования детали, для многих деталей это только начало. Существует множество возможностей для использования результатов оптимизации топологии. – Прямая печать детали на 3D-принтере. – Прямая отливка, литье или многоосевая обработка. – Прямое использование в проектировании или моделировании с использованием конвергентных моделей. – Конвергентная модель представляет собой новый формат данных Parasolid, представленный в NX 11. Единый формат данных для обоих типов: NURBS и Facet. Существующие функциональные возможности моделирования будут работать как на одном теле. |

|

|

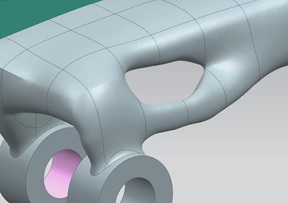

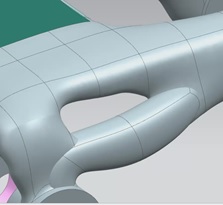

Адаптация После выполнения топологической оптимизации пользователь получает 3D-модель детали как конвергентное тело, геометрия которого полностью отвечает заданным параметрам оптимизации (вес, прочность и т.д.). Однако часто необходимо доработать геометрию детали после 3D-печати, т.к. существующие технологии не могут обеспечить необходимую точность геометрии, например, при создании отверстия под запрессовку подшипника (допуск по квалитету M6). Также иногда требуется изменить геометрию детали для придания ей более «презентабельного» вида, что невозможно сделать с помощью топологической оптимизации. |

Примеры деталей до и после адаптации:

До

До

После

После |

| Анализ и проверка

В дополнение к возможностям анализа встроенным в топологическую оптимизацию, Simcenter 3D позволяет оптимизировать топологию конструкции детали с использованием сложных нагрузок и ограничений. Чтобы убедиться, что проект соответствует заявленным ожиданиям, можно использовать расширенные возможности анализа в Simcenter 3D. Используя компьютерное моделирование на конструкциях деталей, можно проверить эффективность деталей. Вы можете проверить влияние процессов аддитивного производства, чтобы подтвердить, что напечатанные детали будут соответствовать целевым требованиям проекта. |

|

| Подготовка производства

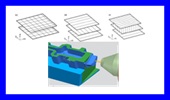

Для подготовки производства в Siemens NX имеется несколько различных технологий 3D-печати: прямое осаждение материала (гибридная аддитивная технология); селективное лазерное спекание (послойное спекание порошка); струйное осаждение / струйная технология (многосопловое осаждение); осаждение материала плавлением (многоосевое). На данный момент технология селективного лазерного спекания (послойного спекания порошка) является наиболее широко используемой технологией аддитивного производства деталей из металла, поскольку позволяет печатать детали содержащие точные и сложные внутренние элементы. Свойства материала деталей, полученных с использованием данной технологии, соответствуют свойствам деталей, полученных методом ковки. Технология селективного лазерного спекания заключается в нанесении очень тонкого слоя металлического порошка и выборочном спекании части порошка лазерным или электронным лучом. Детали печатаются в 2D-слоях в одном направлении. Очень тонкий порошок и лазерное спекание позволяют печатать мелкие детали и получать хорошее качество поверхности по сравнению с другими методами. Элементы, которые выступают за границу подложки под определенным углом, требуют создания геометрии поддержки, чтобы они не провисали в процессе печати или из-за деформации по мере увеличения веса детали. Siemens NX обеспечивает управляемый процесс подготовки аддитивного производства на базе 3D-модели. Выбор принтера из библиотеки автоматически определяет рабочую область печати. Детали позиционируются и ориентируются в рабочей области, чтобы повысить эффективность печати. Геометрия поддержки автоматически создается по мере необходимости. Задается процесс печати и создаются траектории лазера. Перед отправкой данных на 3D-принтер можно проверить сечения и траектории лазера в Siemens NX. Проверенные лазерные траектории отправляются на 3D-принтер. |

|

|

Постпроцессирование и симуляция Интегрированное решение для разработки изделия поддерживается программным обеспечением для управления данными и процессами (Teamcenter) и производственными инженерными системами (Simatic IT). |

|

| Печать и последующая обработка

Как правило, после 3D-печати детали требуется последующая обработка. Это необходимо для удаления геометрии поддержек, получения точных геометрических объектов, таких как отверстия, бобышки, карманы и т.д. |

|

| Управление данными и процессами

Имея в одной системе функциональность аддитивной и традиционной обработки, очень просто выполнять последующую обработку деталей с точными траекториями инструмента. Можно обрабатывать любую деталь, используя широкий спектр возможностей NX CAM. Siemens NX обеспечивает полностью интегрированное решение для аддитивного производства: • единый формат данных для CAD / CAE / CAM; • унифицированный пользовательский интерфейс; • ассоциативность между различными доменами; • полную интеграцию с PLM и MES. |

|