Сегодня бентонит применяется в металлургии, бурении, литейном производстве, химической промышленности, для очистки промышленных стоков и пр. Всего известно более 200 областей применения бентонита. Объем используемого сырья достигает 15-16 млн т в год.

Наиболее качественным сырьем являются щелочные (натриевые) бентониты, характеризущиеся высокой пластичностью и набухаемостью. В то же время в России отсутствуют подготовленные месторождения щелочных бентонитов, осуществляется добыча только щелочноземельных разновидностей бентонита. Щелочноземельные (кальциево-магниевые) бентониты уступают щелочным по ключевым показателям. Поэтому для их использования в промышленности производится дополнительная активация (перевод в натриевую форму) и другие виды химической модификации. Проведенные исследования показывают, что уникальные свойства бентонитового порошка, применяемого в промышленности, зависят не только от его химического состава, но также во многом от среднего размера частиц и способа их получения.

Применяемые в настоящее время методы получения конечного продукта – механическое измельчение с помощью мельниц и дезинтеграторов различных конструкций – энергозатратны, оказывают негативное влияние на экологию и не позволяют получать конечный продукт достаточно высокого качества. Кроме того, неэффективно решается задача и получения тонкоизмельченного порошка, который сегодня востребован отечественной промышленностью. Поэтому поиск новых методов тонкого измельчения твердых материалов остается весьма актуальным.

Альтернативой механическому способу является электроимпульсный способ, рабочим инструментом которого служит электрический разряд в жидкости.

Электроимпульсные технологии

Электроимпульсные технологии в настоящее время находят все большее применение в различных отраслях промышленности. Перспективными направлениями использования электроимпульсных технологий являются:

-

очистка от накипи и отложений теплообменных поверхностей котлов, бойлеров и другого энергетического оборудования;

-

очистка запорной арматуры, отверстий форсунок, змеевиков холодильников;

-

разрушение различного минерального сырья и горных пород;

-

дезинтеграция геологических проб, различных руд;

-

очистка питьевой и технической воды от физико-химических и бактериологических загрязнений.

Основополагающим принципом в электроимпульсных технологиях является использование всего спектра физических явлений, возникающих при импульсном электрическом разряде в жидкой среде, когда на обрабатываемый материал воздействует мощное электромагнитное и световое излучение, а развитие парогазовой полости и дальнейшее ее схлопывание сопровождается возникновением ударных волн высокого давления, кавитационными явлениями и скоростным гидропотоком, генерирующими колебания высокой интенсивности в широком спектре частот.

Исследование установки «ЗЕВС -25» совместно с электрогидравлическим реактором

Одним из перспективных направлений применения технологии является процесс измельчения различных материалов. При импульсном электрическом разряде расширение парогазовой полости приводит к возникновению ударных волн, под воздействием которых в частицах происходит возникновение и раскрытие микротрещин. Кроме того, колебания разрядной полости приводят в движение жидкость, в результате чего находящиеся в ней частицы могут истираться. Тонкому и сверхтонкому измельчению частиц способствует также возникновение кавитационных процессов в жидкости. В поле волны сжатия на границе кристалл – жидкость, ввиду различия между сжимаемостью твердого материала и жидкости, могут возникать разрывы с образованием кавитационных полостей. Кавитация может возникать и в объеме жидкости вследствие наличия свободных кавитационных зародышей и при обтекании частиц жидкостью, приведенной в движение пульсациями разрядной полости. При схлопывании кавитационных полостей возникают высокие давления и высокоскоростные микроструи, приводящие к разрушению частиц. Высокая степень измельчения обрабатываемого материала обусловлена еще и тем, что в процессе электрогидроимпульсной обработки на материал воздействует большой спектр физических полей, таких как мощное электромагнитное и световое излучение, рентгеновское излучение, тепловые волны.

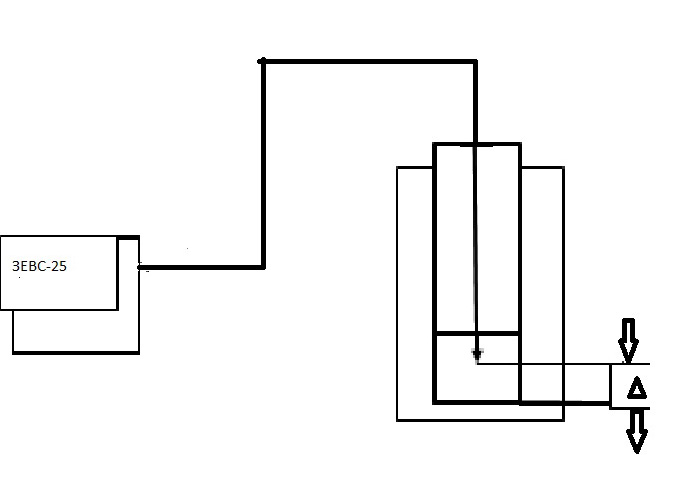

В ООО «ЗЕВС-ТРУБОПРОВОД» проводились эксперименты по обработке материала в составе воды, диатомита и NaOH для получения высококачественного жидкого стекла. Для производства работ был спроектирован специальный электрогидравлический реактор, внутрь которого помещался рабочий орган, имеющий возможность регулировки величины разрядного промежутка. В качестве генератора импульсов использовалась модернизированная установка «ЗЕВС-25». Процесс обработки материала показан на рис. 1.

Рис. 1. Процесс обработки материала

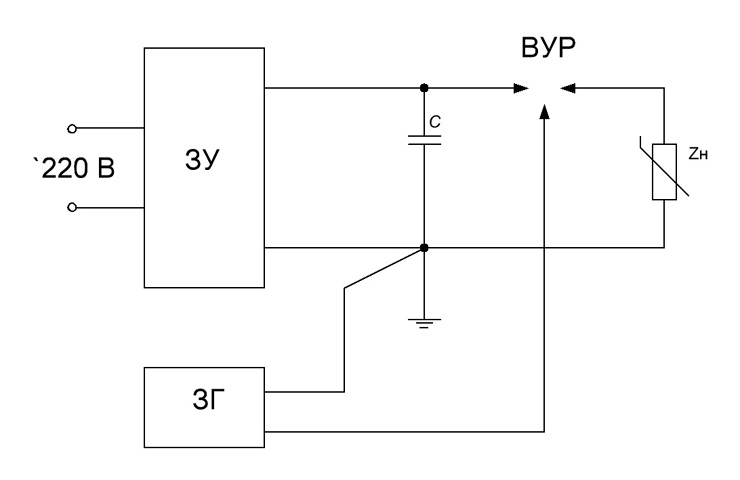

Установка «ЗЕВС-25» представляет собой генератор высоковольтных импульсов. Схема работы установки показана на рис. 2

Рис. 2. Схема установки «ЗЕВС-25»

Алгоритм работы установки «Зевс-25» следующий: при подаче команды «Пуск» начинается заряд конденсаторной батареи (С) от зарядного устройства (ЗУ). Одновременно начинает работать задающий генератор (ЗГ), который вырабатывает высоковольтные импульсы, подаваемые на поджигающий электрод воздушного искрового разрядника. При появлении импульса поджига разрядник срабатывает и подключает заряженную батарею к нагрузке (Zн). Таким образом, величина зарядного напряжения батареи конденсаторов определяется частотой следования импульсов задающего генератора.

Для проведения экспериментов по определению наиболее эффективных режимов работы электрогидравлического реактора была проведена доработка установки «Зевс-25».

Модернизация установки заключалась в том, что была реализована возможность плавного регулирования частоты следования высоковольтных импульсов.

Методика эксперимента заключалась в следующем: в специальном разряднике выставлялся промежуток определенной длины, после чего включалась установка. В результате был выбран оптимальный режим работы установки:

– емкость конденсаторов – 8 мкФ;

– напряжение заряда – 6 кВ;

– межэлектродный промежуток – 3,5 мм;

– частота следования импульсов – 2,5 Гц.

Исследование бентонитового порошка после обработки электроимпульсным методом

Проведенные исследования показали, что бентонитовый порошок, полученный с использованием электроимпульсного метода, обладает более высокими характеристиками, в частности, лучшими реологическими показателями, адсорбционными свойствами и набухаемостью, по сравнению с порошком, изготовленным по традиционной технологии.

Эксперименты проводились по следующей технологической схеме. Глинистое сырье с естественной влажностью 12-15% в виде кусков размером 0,5-10 мм подавалось в реактор электроимпульсной установки – стальной стакан емкостью 3 л с герметичной крышкой и отверстием для электродов. Стакан на 1/3 был заполнен дистиллированной водой. Рабочее напряжение составляло 12 кВ. Время опытов варьировалось: 1, 2, 3, 4 и 10 мин. Наилучшие результаты были получены при 5 и 10 мин. дробления.

На российском рынке представлен бентонит Калиново-Дашковского месторождения, бентонит Черногорского месторождения (оба РФ) и бентонит Даш-Салахлинского месторождения (Азербайджан-Россия). По буровым свойствам бентонит Калиново-Дашковского месторождения занимает промежуточное положения между средним и низкокачественным сырьем, бентонит Черногорского месторождения имеет средние качественные показатели, бентонит Даш-Салахлинского месторождения характеризуется высоким качеством.

При использовании ЭИ метода дезинтеграции качество бентонита рассматриваемых месторождений было повышено до среднего, высокого и супер-высокого уровня соответственно. Например, бентонит Калиново-Дашковского месторождения сорта Б-5 при использовании ЭИ метода дезинтеграции может быть переведен в сорт Б-3, а бентонит Черногорского месторождения из сорта Б-5 – в сорт Б-2. Бентонит Даш-Салахлинского месторождения после обработки ЭИ методом превращается в однородный гель «асканского типа».

Выводы

Опыты по органомодификации суспензии бентонита в условиях проявления электроимпульсного эффекта показали принципиальную возможность использования этого метода для получения весьма важных кристаллохимических характеристик органоглины не только в научных целях, но и при решении практических задач.

Внедрение предлагаемого метода производства бентонитового и палыгорскитового порошка и суспензий на его основе окажет мультипликативный эффект, учитывая все этапы использования данного продукта, начиная от подготовки сырья и кончая производством. Уже на этапе производства в несколько раз снизится энергоемкость, многократно ускорится производственный цикл, улучшатся условия труда за счет снижения вредных выбросов в виде пыли. Применение бентонитового порошка более высокого качества позволит сократить общий объем его традиционного использования в различных производствах и таким образом снизить производственные издержки в промышленности.