Среди российских производителей превалирует убеждение, что брак в металлообработке неизбежен. Однако его можно полностью исключить. Эффективный путь решения этой проблемы — организация управления технологическим процессом производства металлоизделий, которое строится на основе сбора, регистрации и анализа результатов измерений изготавливаемых деталей при использовании цифровых измерительных приборов и компьютеров.

На большинстве российских производств применяется визуальный контроль изготавливаемых деталей с помощью стрелочных измерительных приборов и, соответственно, послеоперационный контроль ОТК. При этом контролеры используют те же средства измерения, что и операторы станков. Контролеру верят, рабочему нет.

При использовании цифровых приборов оператор станка регистрирует результаты измерений в протоколе, что подтверждает качество деталей. Рабочий знает, что теперь он, а не контролер ОТК определяет качество. Необходимость послеоперационного контроля ОТК отпадает.

Ведение протокола измерений позволяет ввести приемочные границы на основе учета неопределенности измерений, что обеспечивает достоверность измерений и позволяет добиться полной ликвидации брака при изготовлении деталей.

Инженерно-метрологический Центр Микро разработал и освоил производство группы средств измерений, позволяющих решать большинство задач цифровизации измерений в машиностроении.

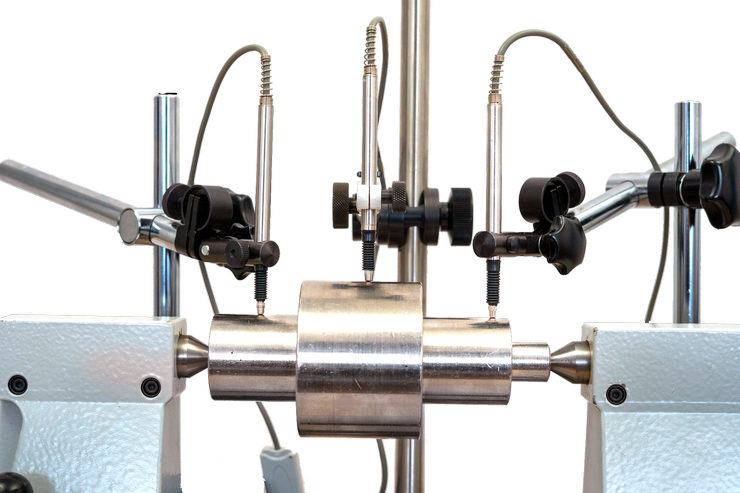

Цифровые измерительные головки ИГЦ и ИГЦМ предназначены заменить микрокаторы, микаторы и индикаторы часового типа.

Каждая головка имеет цифровой отсчет с дискретностью 0,1 мкм и семь переключаемых шкал, что позволяет заменить семь типоразмеров применяемых микрокаторов и микаторов. Головка ИГЦ имеет присоединительный диаметр 28 мм, головка ИГЦМ – 8 мм.

Головки выпускаются и в трех вариантах исполнения: визуальная головка, визуальная головка с возможностью передачи результатов измерений на компьютер по USB-кабелю и визуальная головка с возможностью передачи результатов измерений на компьютер по радиоканалу. В головках с радиосигналом оригинальна решена передача данных на компьютер с помощью радиокнопки.

Головки имеют следующие функции:

- совмещение аналоговой и цифровой индикации;

- семь переключаемых шкал;

- обнуление показаний в любой точке диапазона измерений;

- функция min, max;

- предустанов;

- установка границ поля допуска;

- поворот отсчетного устройства на 90о или 180о.

Индуктивные преобразователи моделей М-021, М-022, М-023, М-024 предназначены для автоматизации и цифровизации линейных измерений в машиностроении. Они особенно эффективны, когда требуется многомерный контроль, потому что имеют присоединительный диаметр 8 мм. С помощью таких преобразователей можно одновременно измерять до 10 параметров детали и сохранять информацию о них в протоколе. А вообще на один компьютер можно подключить до 115 преобразователей. При этом время измерений сопоставимо со временем изготовления детали, что особенно важно в серийном производстве.

Преобразователи выпускаются с механическим, вакуумным или пневматическим арретированием измерительного штока.

Новые индуктивные преобразователи имеют встроенные контроллеры, что делает их законченным средством измерения с метрологическими характеристиками независимо от применяемого вторичного устройства. Они имеют более высокую точность, так как юстируются по большему числу точек.

Преобразователи выпускаются с различными интерфейсами, например, ДБ-9 (RS 232, RS 435), USB, что дает возможность подключать их к персональным компьютерам, промышленным контроллерам, электронным блокам БЭП-2.

При применении преобразователей с компьютером предлагается программа IMP-21, которая позволяет отображать и обрабатывать данные с индуктивных преобразователей, цифровых головок и электронных уровней производства ИМЦ Микро.

Наши преобразователи позволяют заменять импортные аналоги, которые сейчас в Россию не поставляются.

Для регистрации и анализа информации, поступающей с цифровых измерительных устройств, нужно соответствующее программное обеспечение

В России разработан программный комплекс «СтатАналитика», позволяющий решать широкий спектр задач в области сбора, анализа, визуализации и хранения данных, получаемых из производственных процессов. Формирование протоколов, отчетов, контрольных карт и другой документации осуществляется по результатам любых работ, связанных с производством деталей. Таким образом, операторы станков, сотрудники отделов качества, руководство структурных подразделений и предприятия получают возможность наблюдать за производственными процессами в режиме онлайн, контролировать и совершенствовать их. Программный комплекс «СтатАналитика» может быть использован с целью непрерывного развития и улучшения производственных процессов на предприятиях любого профиля.

Цифровые головки, индуктивные преобразователи и программный комплекс «СтатАналитика» — необходимые и достаточные условия для организации управления технологическим процессом.

ООО ИМЦ «Микро»

195220, г. Санкт-Петербург, Гражданский пр-кт, д. 22, офис 409

тел.: (812) 981-49-65, (812) 534-68-82

imcmikro@mail.ru