Часто при общении с представителями приборостроительных предприятий приходится слышать, что вопрос управления качеством продукции является творческим, требующим незаурядной интуиции и наличия шестого чувства. В качестве аргументации данного утверждения идет отсылка к особой специфике, местным проблемам с комплектацией и анекдоту про проклятое место. Однако несмотря на, казалось бы, творческий характер задачи, в большинстве случаев найденные решения проблем с качеством вписываются в уже давно известные причинно-следственные связи.

На эту тему хочу привести один пример. Когда моя жена пытается разобраться в настройках автомобиля, то начинается процесс творческого поиска нужной комбинации кнопок и изучения многоуровневого меню бортового компьютера. В 100% случаев это приводит к потере времени, а в половине – к звонку мне и просьбе о помощи. И как я не пытался убедить ее в следующий раз заглянуть в инструкцию пользователя, лежащую в бардачке, все никак.

Вы спросите, к чему это я? А вот к чему.

Довольно часто, когда требуется решить задачу предупреждения дефектов или выявления причин их возникновения, мы не принимаем во внимание уже существующий накопленный опыт, материализованный в виде стандартов, рекомендаций, публикаций и других источников информации. Мы сразу пытаемся решить вопрос здесь и сейчас. Это приводит к потере времени, срыву исполнения заказов, непрогнозируемым срокам решения проблемы и другим неприятным последствиям.

Осенью 2016 г. мы представили комплекс «Умная линия»®, предназначенный для повышения эффективности автоматического поверхностного монтажа. Одна из ключевых особенностей данного решения – мощный инструментарий для управления качеством выпускаемой продукции.

Ключевым элементом управления качеством, реализованным в «Умной линии», является обучаемая экспертная система, включающая несколько сотен сценариев возникновения дефектов поверхностного монтажа. Данный механизм позволяет в режиме непрерывного мониторинга своевременно выявлять предвестники проблем и оперативно высчитывать причины дефектов. Эти сценарии подготовлены на основе опыта, накопленного технологами со всего мира и специалистами Остек-СМТ. Были изучены тысяч страниц различных технологических материалов, накоплена статистика работы оборудования и систем автоматической инспекции, учтен собственный опыт. В итоге получилась система, которая уже сегодня позволяет эффективно решать задачи по управлению качеством сборки печатных узлов на передовых предприятиях нашей страны.

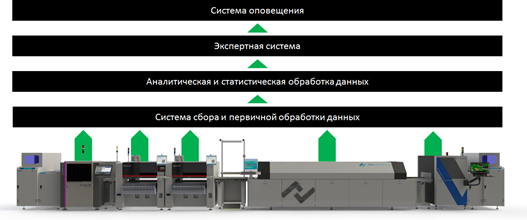

Далее расскажем о принципе работы системы аналитической обработки данных мониторинга комплекса «Умная линия». Можно выделить несколько последовательных основных этапов (рис. 1): сбор и первичная обработка данных, аналитическая и статистическая обработка данных и обработка с помощью экспертной системы.

Рис. 1. Последовательность сбора и обработки данных мониторинга комплекса «Умная линия»

Сбор и первичная обработка данных

Качество сборки печатного узла зависит от различных факторов, среди которых можно выделить несколько наиболее значимых категорий:

- параметры работы оборудования;

- техническое состояние оснастки (трафареты, вакуумные захваты, ракели и т. д.);

- настройки оборудования;

- климатические параметры помещения;

- качество компонентов;

- соблюдение производственной дисциплины.

Система «Умная линия» в режиме реального времени отслеживает состояние более 100 параметров, связанных с указанными категориями, обеспечивает их первичную обработку, сжатие и сохранение на сервере.

Это позволяет создать массив данных для последующего анализа, охватывающий максимально широкий диапазон параметров, которые человек не в состоянии охватить и отслеживать в режиме реального времени.

Аналитическая и статистическая обработка данных

Параллельно с сохранением первичной информации на сервере выполняется её аналитическая и статистическая обработка.

Главные полученные результаты:

- информация о том, какие параметры находятся в допустимом интервале, а какие нет;

- информация о динамике изменения значений параметров и скорости их изменения;

- информация о ключевых индикаторах качества в привязке к временным интервалам, типам изделий, типам компонентов и т. д.;

- прогнозная оценка значений отдельных параметров, влияющих на качество, с учетом динамики их изменения и экстраполяции трендов.

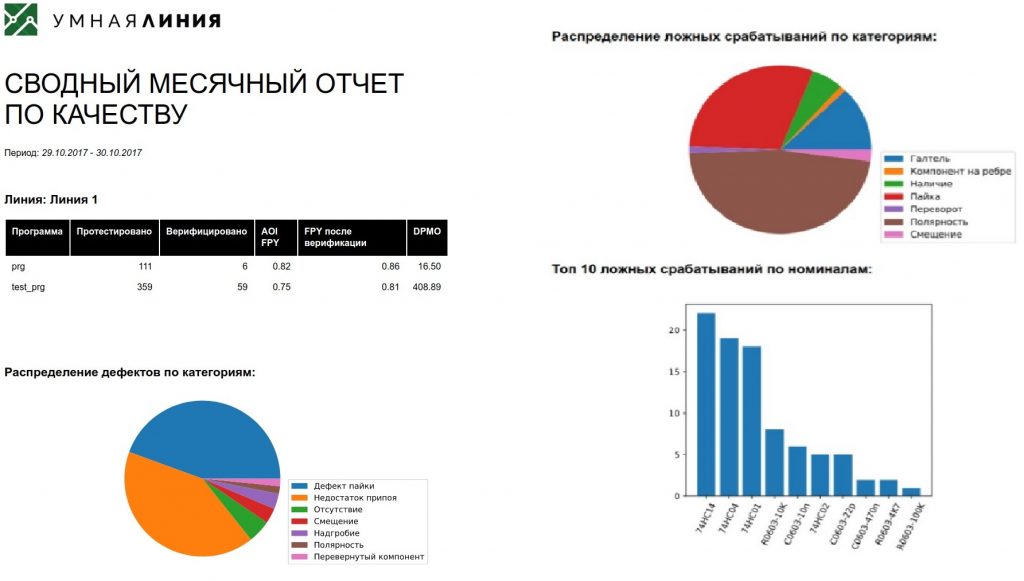

На основе данного анализа строятся аналитические и статистические отчеты (рис. 2), и персонал предприятия (операторы, инженеры, технологи, руководители цеха и производства) информируется об отклонениях.

Рис. 2. Экран отчета по качеству

Экспертная система

Конечной целью аналитической обработки данных мониторинга является своевременная помощь персоналу в обнаружении предвестников проблем с качеством и оперативная локализация причин дефектов, если они возникают.

Чтобы успешно решить эту задачу, недостаточно просто установить пороговые значения отдельных параметров. Для этого требуется описание более сложных зависимостей между множественными параметрами, на основе которых принимается решение о степени их совокупного влияния на те или иные аспекты качества продукции. Например, чтобы установить причину возникновения перемычки между выводами микросхемы в корпусе QFP, необходимо в комплексе проанализировать состояние трафарета, режимы работы автомата трафаретной печати, температуру в помещении, влияющую на вязкость паяльной пасты, и ряд других параметров.

Решение подобных многофакторных задач требует серьезного математического аппарата, позволяющего описать и сложные зависимости между различными параметрами, и причинно-следственные связи возникновения дефектов.

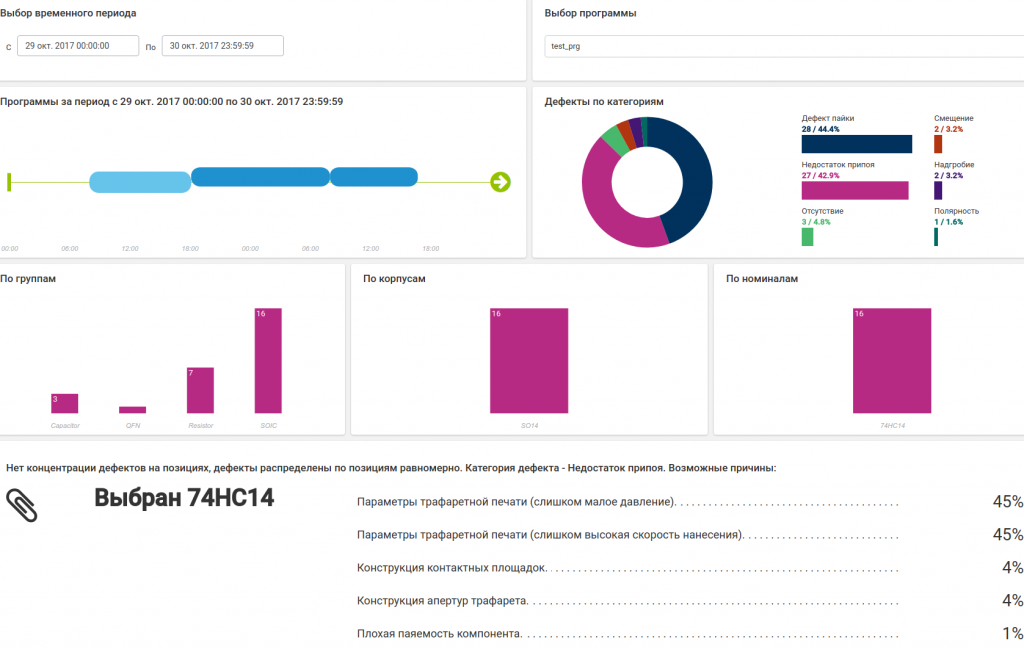

Специалисты нашей компании разработали инструмент, позволяющий успешно справляться с данной задачей. На сегодняшний день реализован просчет нескольких сотен различных сценариев возникновения дефектов, что позволяет эффективно отслеживать потенциальные угрозы на ранних фазах и оперативно определять причины возникших дефектов (рис. 3).

Рис. 3. Экран с причинами дефектов

Экспертная система «Умной линии» – это многолетний опыт, накопленный мировым технологическим сообществом и специалистами нашей компании, переложенный на язык математических моделей и автоматизированных алгоритмов.

Комплекс «Умная линия» позволяет обеспечить различные способы оперативного информирования персонала предприятия о возникших и потенциальных отклонениях, что помогает снизить риск возникновение дефектов, а также, благодаря оперативной локализации проблемы, сократить потери в тех случаях, когда дефект уже возник.

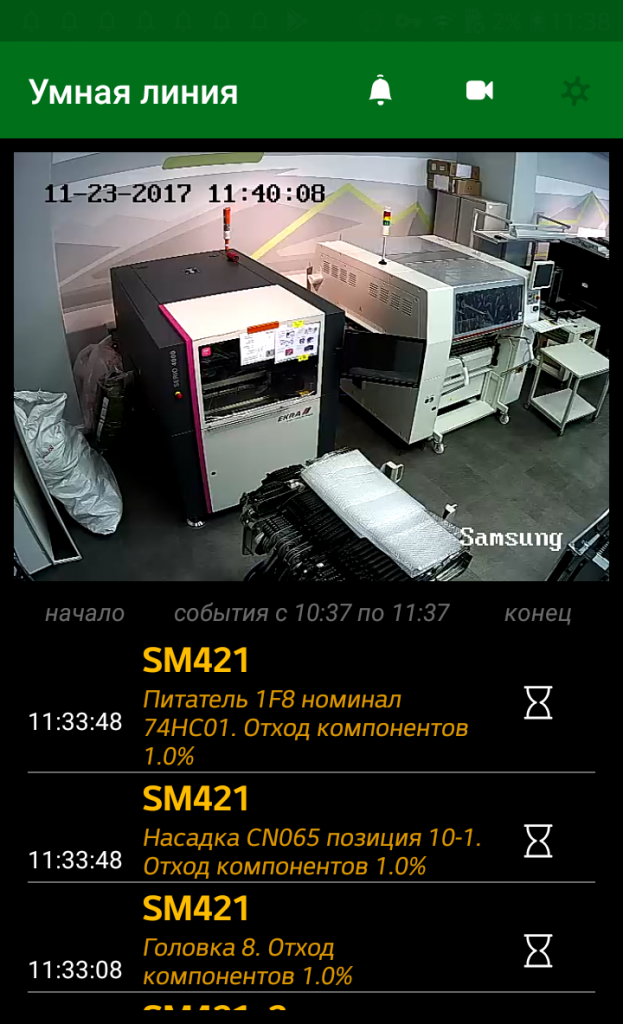

В качестве каналов информирования используется оповещение на электронную почту, вывод сообщений на диспетчерские мониторы, уведомления на мобильные устройства посредством SMS-информирования и мобильного приложения (рис. 4).

Рис.4. Оповещения на мобильном телефоне

Благодаря объединенной работе инструментов аналитического, статистического и экспертного анализа данных о работе линии поверхностного монтажа технологи предприятия на несколько порядков сокращают время выявления дефекта и его причин. В конечном итоге это положительно сказывается на качестве конечной продукции и затратах, связанных с устранением производственного брака.

Эффективность системы управления качеством комплекса «Умная линия» подтверждена двухлетним тестированием на реальных производствах на этапе разработки и успешными внедрениями готового решения на отечественных предприятиях, производящих ответственную продукцию, требующую системного подхода к обеспечению качества.

Текст Евгения Липкина

Тел.: +7 (495) 788-44-44

e-mail: info@ostec-group.ru

www.ostec-smt.ru

]]>