Используя измерительные системы на станках, мы получаем:

Повышение производительности существующего оборудования

Если станки работают с перегрузкой, это может означать, что необходимы значительные инвестиции для восполнения нехватки оборудования или большой счет от субподрядчика или, что еще хуже, придется отклонить выгодный заказ. Повышение производительности имеющегося оборудования, позволит: отсрочить капитальные расходы; уменьшить суммы счетов от субподрядчиков и счетов за работу во внеурочное время; выполнить дополнительные заказы.Увеличение степени автоматизации и уменьшение доли участия операторов

Вы зависите от квалифицированных станочников, обеспечивающих непрерывную работу станков, а это приводит к высоким затратам на оплату труда. Повышение автоматизации повлечет за собой снижение прямых затрат на оплату труда и техобслуживание. Для достижения положительного результата необходимо внедрить автоматизацию процедур привязки и измерений вместо ручных операций.

Снижение количества случаев повторной обработки, отступлений и брака

Отбраковка деталей всегда была болезненной процедурой — это связано с потерями времени, сил и материалов. Точно так же повторная обработка приводит к задержкам поставок, «пожарным» и сверхурочным работам. Если устранить такие затраты на обеспечение качества, то в результате мы получим снижение себестоимости единицы продукции и сокращение времени на ее изготовление.

Расширение возможностей и увеличение объема выполняемых работ

Сегодня растет спрос на все более сложные работы и при этом требования к уровню контроля в ходе технологического процесса возрастают. Позволяют ли ваши производственные возможности идти в ногу с требованиями рынка? Применение измерительных систем — это рентабельный способ значительного повышения возможностей процессов обработки и измерений. При этом станет возможно: предложить заказчикам самые современные возможности обработки; увеличить объем более сложных работ; обеспечить требования заказчиков к контролю результата.

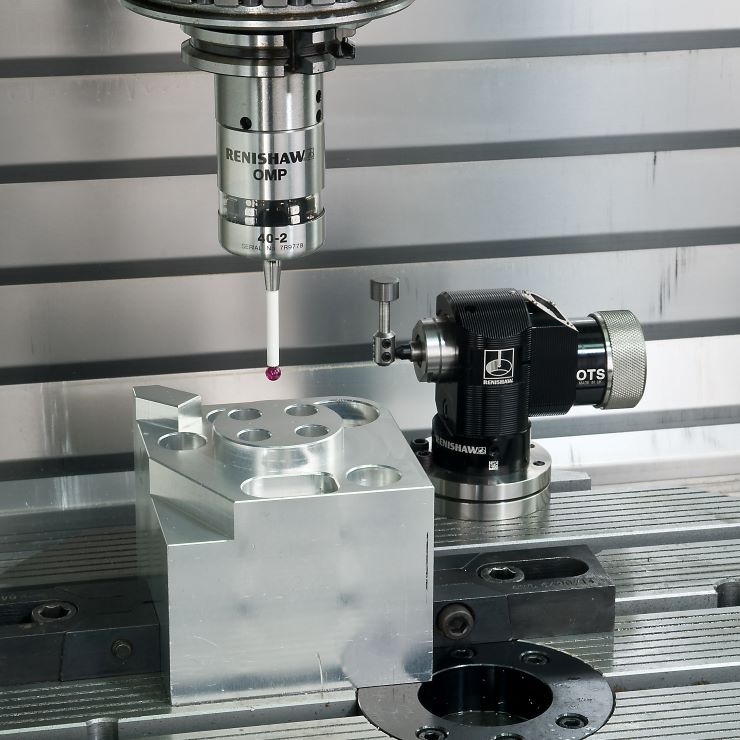

Основные факторы, влияющие на результат измерения на станке: точность самого станка, соответствие повторяемости датчика паспортным характеристикам, температурные расширения станка и детали, изменение геометрии детали вследствие деформации при зажиме/разжиме на станке. Полный список задач, которые позволяют решать измерительные системы Renishaw: идентификация детали, «интеллектуальный» выбор подходящей управляющей программы, определение факта присутствия заготовки, идентификация инструмента, проверка технических характеристик станка, контроль зазоров для предотвращения соударений инструмента, оптимизация траектории перемещения режущего инструмента, обработка с адаптивным управлением, обновление параметров (коррекций) режущего инструмента, повторная обработка в процессе выполнения рабочего цикла, коррекция на тепловое расширение, мониторинг состояния инструмента, выдача отчетов с данными, характеризующими процесс выполнения обработки.

Выводы

Применение контактных измерительных систем зачастую ограничивают простой привязкой детали к системе координат станка. На самом же деле контактные измерительные системы могут использоваться на всех стадиях производственного цикла, давая возможность получать огромное количество полезной информации. Анализ такой информации делает возможным автоматическое изменение режимов работы станка в процессе резки металла, что позволит снизить объем вмешательства оператора и повысить процент выхода годных деталей. Контроль обработанных деталей может быть выполнен на том же станке, на котором они были изготовлены, с автоматической выдачей отчета с данными по точности размеров и информацией о всех изменениях, осуществленных в процессе обработки.

Лазарев Олег Николаевич, исполнительный директор ООО «Алгоритм точности»

Компания «Алгоритм точности» поставляет широкий спектр металлообрабатывающего оборудования токарно-фрезерной, шлифовальных групп, а также станки для обработки листового металла.

Основу линейки токарного оборудования составляют станки производства компании FORCE ONE Machinery (Тайвань). Компания FORCE ONE специализируется на производстве многоосевых токарных центров, включающих в себя до двух шпинделей, одну или две револьверные головки, при необходимости — фрезерную функцию и ось Y. При производстве станков применяется современное высокоточное оборудование. Для удовлетворения потребностей заказчиков FORCE ONE постоянно совершенствует свои станки и расширяет модельный ряд. Компания является постоянным участником всех мировых металлообрабатывающих выставок, таких как EMO, TMTS, TIMTOS, Металлообработка и др. Основные узлы токарных станков FORCE ONE: станина, суппорт, передняя бабка, противошпиндель изготовлены из чугуна, что позволяет им сохранять точность и жесткость в течение всего срока эксплуатации. Наклонная станина обеспечивает эффективное удаление стружки, а гидравлический дисковый тормоз — высокую жесткость при точении и сверлении. Возможна одновременная обработка двух деталей в главном и противошпинделе.

Токарные станки FORCE ONE с ЧПУ подразделяются на несколько серий:

- FCL-S – компактные станки с задней бабкой обеспечивают высокоточную обработку;

- FCL-TS — станки с противошпинделем обрабатывают заготовку за один установ благодаря функции синхронизации шпинделей;

- FCL-TT – станки с двумя шпинделями и двумя револьверными головками обеспечивают одновременную обработку двух деталей и повышенную производительность;

- TC – станки для обработки крупногабаритных деталей и тяжелых режимов работы с редуктором шпинделя и возможностью установки второго патрона для обработки длинных деталей.

Все вышеуказанные серии могут быть оснащены дополнительной осью Y для расширения возможностей станка, а именно обработка заготовки, вне оси вращения или вне перпендикуляра к оси вращения заготовки. Другими словами, наличие оси Y позволяет осуществлять фрезеровку и внеосевое сверление на токарном станке.

Опционально все станки можно оснастить автоматическим уловителем детали, системами измерения детали и инструмента, приводным инструментом, устройством подачи прутка, автоматической системой загрузки и выгрузки деталей (робот-манипулятор), режущим и инструментом, оснасткой. Кроме этого, по требованию заказчика, вместе со станком может быть предоставлена и отлажена в производстве полная технология обработки детали.

Компания «Алгоритм точности», являясь официальным дилером компании FORCE ONE Machinery в Российской Федерации, оказывает полный спектр услуг по техническому обслуживанию станков FORCE ONE в гарантийный и послегарантийный период.

Программа Trade-in для металлообрабатывающих станков

Компания «Алгоритм точности» проводит замену устаревшего металлообрабатывающего оборудования на новое без остановки производства, с минимальными временными и финансовыми затратами. Для участия в программе Trade-in принимается оборудование токарнофрезерной группы не старше 2005 г. выпуска и в любом техническом состоянии. Процедура работы программы Trade-in основывается на договоре купли-продажи. На момент сделки все обременения с оборудования должны быть сняты. Условия сделки индивидуальны для каждого клиента. Оформление документов по программе Trade-in компания берет на себя. Возможно приобретение нового оборудования по предлагаемой программе. Кроме того, компания реализует б/у оборудование, полученное по программе Trade-in, после восстановительных работ с предоставлением гарантии от 3-х месяцев.

144000, г. Электросталь, ул. Маяковского, д. 6А, оф. 109

тел.: +7 (499) 705-17-19

e-mail: info@algoritmt.ru

www.algoritmt.ru