Одним из наиболее универсальных и информативных методов неразрушающего контроля по праву считается рентгенография. Первая рентгеновская лаборатория, предназначенная для промышленных исследований, была организована в 1925 г. С тех пор в технической базе рентгенографии произошло несколько по-настоящему этапных изменений. Последнее из них привело к появлению промышленной компьютерной томографии, которая кардинально расширила возможности этой технологии как инструмента НК и вывела ее в новые области применения.

Первым способом рентгенографии стала технология с применением пленки (позднее еще и бумаги) с фотоэмульсией. На ней изображение объекта получается за счет почернения фотоэмульсии, причем его оптическая плотность выше там, где тоньше слой материала, через который прошли лучи, либо там, где на их пути находился фрагмент с меньшей поглощающей способностью. Таким образом выявляются особенности строения объекта: вариации толщины, внутренние пустоты, инородные включения, границы деталей из разных материалов.

Пленочный аппарат может быть использован там, где применение машин других типов невозможно или затруднительно. Например, пленкой можно обернуть трубу – для матричных полупроводниковых фотоприемников такая возможность пока исключена, а для фосфóрных пластин (ФП) – ограничена. Вместе с тем пленочная рентгенография – длительный и сложный процесс.

Пленки требуют аккуратного обращения. Для получения изображения необходима многоступенчатая обработка, во время которой надо тщательно контролировать параметры реактивов. Сама потребность в нескольких типах реактивов, а иногда и в разных типах пленок является фактором усложнения и удорожания контроля. Наконец, необходимо иметь специальные помещения с особыми условиями вентиляции, чистоты, температурного режима и освещения.

Автоматические проявочные машины значительно упрощают и ускоряют работу с пленками. К примеру, обработка пленки в машине FUJI FIP 7000 занимает 11,5 минуты, тогда как типичное время ручной обработки – примерно 1,5 часа. Однако машины не отменяют потребности в комплекте реактивов и требуют еще более жесткого контроля параметров растворов. В любом случае для использования в компьютерных системах пленка нуждается в оцифровке на отдельном оборудовании.

В 1983 г. на рынок вышли первые коммерческие образцы оборудования рентгеновского контроля принципиально нового типа – системы на основе фосфорных пластин, которые сразу представляют информацию в цифровом виде. Принцип действия ФП основан на явлении фосфоресценции – способности некоторых веществ светиться по окончании облучения самопроизвольно за счет тепловых флуктуаций электронов либо вынужденно при подведении внешней энергии.

Прошедшие через объект рентгеновские лучи приводят к формированию на ФП «скрытого изображения», которое формируется электронами, выбитыми со своих орбит рентгеновскими квантами. Количество таких электронов пропорционально дозе излучения, поглощенного данным фрагментом ФП. Считывание «скрытого изображения» выполняется устройством, называемым сканером. В сканере луч лазера попадает на подвижное зеркало, направляющее его на ФП и обеспечивающее сканирование по горизонтали; сканирование по вертикали происходит за счет движения пластины. Луч вызывает свечение пикселя «скрытого изображения». Оптической системой оно подается в фотоумножитель, за которым находится ПЗС-камера, фиксирующая последовательно, точка за точкой, картину, оставленную рентгеновским лучом на ФП. Система управляется компьютером, в котором и формируется финальное изображение сразу в цифровом виде.

ФП-технология имеет ряд преимуществ перед пленочной. Светочувствительность ФП на порядок выше, чем у пленки, что позволяет примерно в 10 раз уменьшить время экспозиции. Исключается «мокрая» обработка пленки. Благодаря более широкому, чем у пленки, динамическому диапазону обеспечивается возможность исследовать детали более сложной формы с большей толщиной. ФП допускают многократное использование – до 30 тыс. раз. Но главное, изображение сразу представлено в цифровом виде.

Большинство недостатков ФП-технологии носит временный характер. Так, разрешающая способность ФП пока не превышает 10 ЛП/мм. Это хуже, чем у лучших пленок (до 20 ЛП/мм). При высоких энергиях излучения чувствительность ФП ухудшается, что может иметь значение для некоторых задач неразрушающего контроля. Однако обе проблемы уже близки к разрешению.

Раздельность процессов экспонирования и считывания во многих случаях проявляет себя как достоинство аппаратов с ФП, например, при инспектировании крупных объектов, которые невозможно исследовать иначе, чем по частям. Однако применительно к объектам небольших габаритов усложнение системы за счет необходимости сканирования становится ее недостатком. К тому же при значительной паузе между экспонированием и считыванием изображение может быть потеряно: за два часа его интенсивность уменьшается на 40–60%. Кроме того, ФП довольно уязвимы при небрежном обращении.

Другое современное направление развития технологий рентгенографии свободно от недостатков, свойственных как пленочным, так и ФП-системам. Это направление получило название прямой цифровой рентгенографии, а заключается оно в применении цифровых детекторов (ЦД) излучения вместо пленок и пластин.

Существует несколько разновидностей ЦД. В промышленной дефектоскопии наиболее распространены ЦД на основе аморфного кремния, отличающегося высокой радиационной устойчивостью, что позволяет применять панели на его основе при высоких энергиях облучения. Кроме того, аморфный кремний лучше других материалов переносит воздействие неблагоприятных факторов внешней среды. Правда, детекторы этого типа имеют не очень высокое разрешение – размер их пикселя обычно не бывает меньше 100 мкм. Наилучшим разрешением обладают матричные сборки, изготовленные по КМОП-технологии, – на них получены пиксели размером в несколько микрометров. Плоскопанельные ЦД способны на площади порядка 40х40 см создавать цифровое изображение с количеством пикселей до 4000х4000, их быстродействие – десятки кадров в секунду. Применение линейных детекторов увеличивает длительность съемки, зато они менее чувствительны к рассеянному излучению, что улучшает их возможности при инспекции сильнопоглощающих объектов. Разработанные для ЦД алгоритмы калибровки практически полностью исключают их собственные шумы, поэтому аппараты с ЦД особенно эффективны там, где нужны очень высокие чувствительность и контраст изображения в сочетании со способностью контролировать слабые изменения радиационной толщины – до 0,1%. Проигрывая пленочным системам по критерию затрат на оборудование, рентгеновские аппараты с ЦД очевидно выигрывают в простоте и скорости получения цифрового снимка и в его стоимости. Те же преимущества, хотя и в меньшей степени, они имеют перед системами с ФП.

В задачах неразрушающего контроля прямая цифровая рентгенография находит наибольшее применение для дефектоскопии сравнительно небольших объектов. Одним из основных узлов аппарата является манипулятор, который позволяет вращать объект и перемещать его относительно трубки и детектора. Это дает возможность не только выбирать ракурс и зону контроля, но и в известной степени компенсировать меньшую, по сравнению с пленкой и ФП, разрешающую способность детектора.

Распространение аппаратов с ЦД привело к следующему шагу, который можно без преувеличения назвать революционным, – к созданию систем компьютерной томографии. Первый компьютерный томограф был построен еще в 1972 г., но он предназначался для медицинских целей. Для нужд промышленности и материаловедения эта технология стала использоваться лишь в начале 90-х гг., когда разрешающая способность томографов возросла примерно в 500 раз.

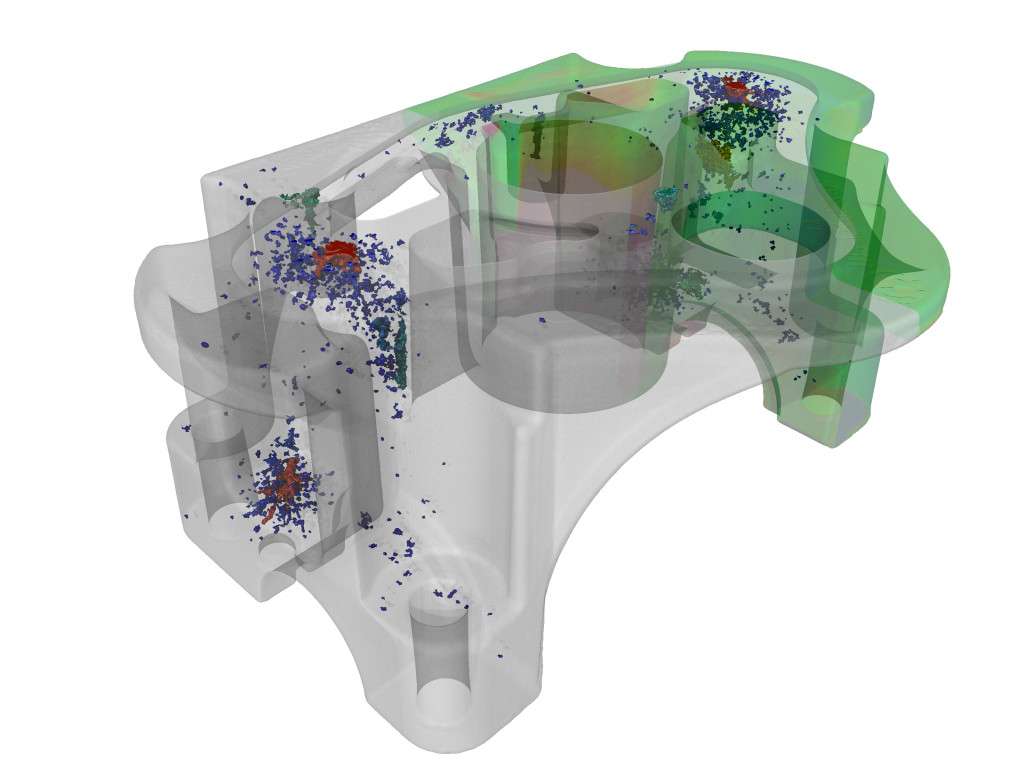

В томографе объект поворачивается с небольшим шагом на 360°, и в каждом положении делается его снимок. Число снимков определяется требуемым качеством цифровой модели и может составлять от нескольких сотен до нескольких тысяч. Дальше следует этап томографической реконструкции: сложная алгоритмия строит 3D-модель объекта, в которой степень ослабления рентгеновского излучения отображена шкалой серого цвета. Программное обеспечение может преобразовать изображение в цветное, присвоив каждой плотности серого цвета некоторый цвет из видимого спектра со своим уровнем интенсивности.

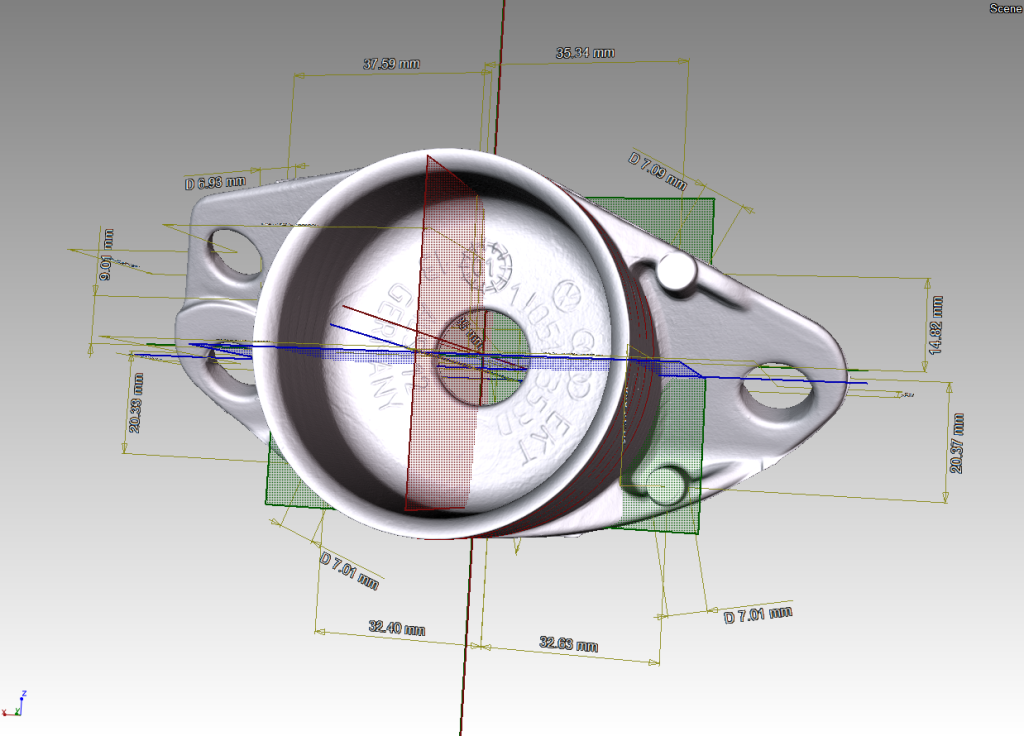

Возможности, предоставляемые такой цифровой 3D-моделью, чрезвычайно широки, они даже выходят за пределы собственно дефектоскопии. Например, можно непосредственно сопоставить ее с CAD-данными объекта или импортировать модель в CAD-систему, создав основу для решения одной из сложных и иногда очень актуальных задач – обратного проектирования. По цифровой модели можно производить измерения, что, в частности, позволяет использовать компьютерный томограф в качестве инструмента метрологического контроля. Этот прибор также дает уникальные возможности по анализу свойств и структуры материалов, в т.ч. непосредственно в изделии без его повреждения.

Но и для целей неразрушающего контроля цифровая 3D-модель предоставляет объем данных, несопоставимый с возможностями других методов рентгенографии. При помощи специальных программ по ней можно получить любое желаемое сечение объекта, проконтролировать геометрию его поверхностей. 3D-модель позволяет установить размеры и форму пустот и посторонних включений и их точную локализацию в объеме объекта. На такой модели, в отличие от 2D-снимка, невозможно спутать, например, каверну в теле отливки с перепадом толщины ее стенки. Не скроется от обнаружения и трещина, которую 2D-аппарат выявит, только если ее ориентация достаточно близка к направлению луча.

Безусловно, промышленная компьютерная томография представляет собой одну из наиболее перспективных технологий неразрушающего контроля. Ее возможности заслуживают пристального внимания при определении облика новых и модернизации работающих производств в самых разных отраслях промышленности.

Владимир МЕЙЛИЦЕВ, инженер

Антон НИСАН, начальник отдела технической поддержки и разработки ООО «Остек-СМТ» (г. Москва)

]]>