Производственный комплекс ООО «ЛМК-3ТЛ» организован в 2016 г. как альтернатива ведущим зарубежным производителям по изготовлению готовых деталей и запасных частей из цветных и черных металлов и сплавов для различных отраслей промышленности.

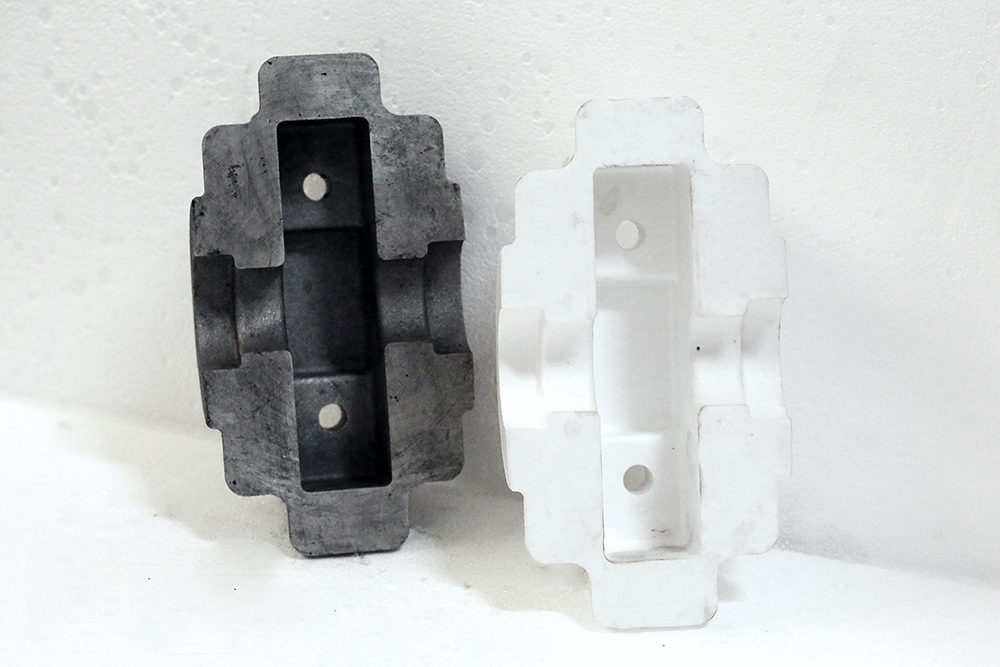

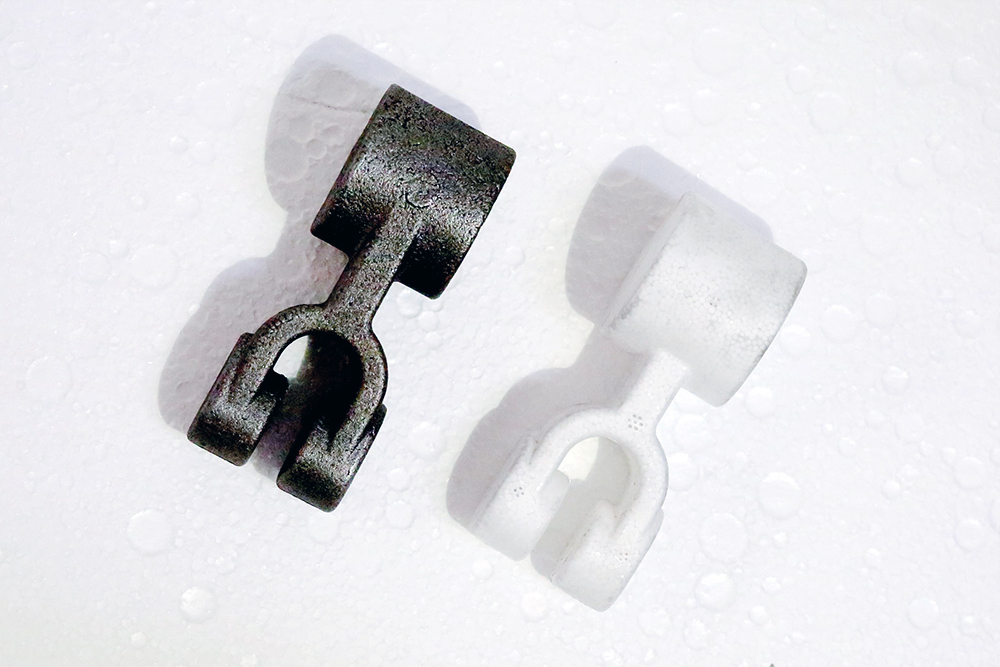

В 2018 г. предприятие перешло от традиционной технологии изготовления литейных заготовок в песчаные формы (ПГФ) к высокотехнологичному производству методом литья по газифицированным (выжигаемым) моделям под вакуумом (ЛГМ), с максимальным контролем на всех стадиях изготовления продукции. Сегодня шестилетний опыт работы показал правильность выбора данного направления – после полной отладки нового высокотехнологичного производства практически все партнеры, ранее заказывавшие литье деталей из металлов и сплавов в песчаные формы, перешли на ЛГМ в связи с более высоким качеством изготавливаемой продукции.

Преимущества технологии ЛГМ

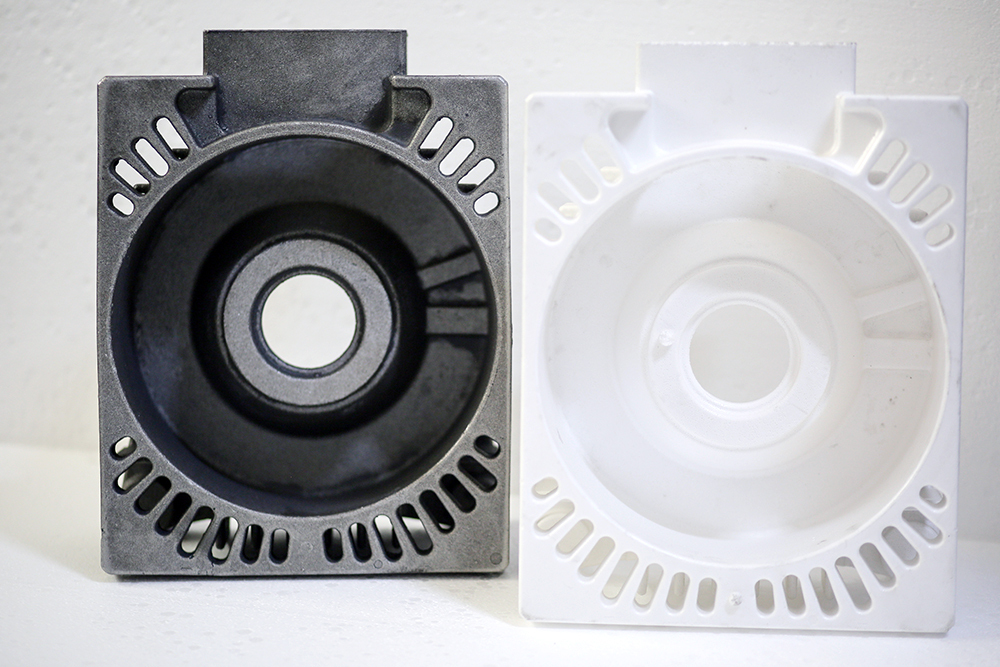

Технология дает возможность изготавливать качественные трудоемкие литейные готовые детали из цветных, черных металлов и сплавов с полной механической обработкой практически любой конфигурации и сложности с высокой размерной и весовой точностью (7 класс), а также шероховатостью необрабатываемых поверхностей RZ40-80 (в зависимости от конфигурации и массы деталей).

Получение качественного металла достигается за счет заливки под вакуумом (отвод газов), что делает отливки плотными с минимально возможным процентом вскрывающихся внутренних дефектов (по сравнению с песчаными формами). Отсутствие каких-либо смещений и следов разъема у отливок, а, следовательно, получение более качественных готовых деталей после полной механической обработки.

Преимущества ЛГМ относительно других методов литья

Песчано-глинистые формы (ПГФ) и холодно-твердеющие смеси (ХТС)

По сравнению с методами литья в ПГФ и ХТС метод ЛГМ отличается более высокой шероховатостью поверхности (в среднем равна Rz-40, как и у ЛВМ), более высокой плотностью металла в отливках, так как имеется принудительный отвод газов при заливке (вакуум), а также более высоким качеством при примерно одинаковой производительности схожих по мощности производств. При методе ЛГМ требуются меньшие припуски на механическую обработку и, как следствие, меньший вес отливки. Изготовленная алюминиевая технологическая оснастка (пресс-форма) служит практически весь необходимый срок, без дорогостоящего ремонта или замены, так как в процессе эксплуатации пресс-форма не подвергается динамическим, высокотемпературным и другим механическим воздействиям, в отличие от деревянной, пластиковой или даже алюминиевой оснастки, используемых в технологиях ПГФ или ХТС, которые требуют периодического ремонта или замены. Стабильное качество по размерной и весовой точности, так как пресс-форма в процессе эксплуатации не меняет геометрических размеров, в отличие от технологических оснасток, применяемых в технологиях ПГФ и ХТС. Кроме того, возможно изготовление некоторых видов отливок без изготовления дорогостоящих алюминиевых пресс-форм. Экологически чистое производство.

Литье по выплавляемым моделям (ЛВМ)

При сравнительно одинаковых показателях размерной и весовой точности, шероховатости и плотности металла в отливках, технология ЛГМ имеет значительно более низкую себестоимость за счет менее трудоемкого производства изготовления, что существенно влияет на формирование цены. Высокая производительность по сравнению с ЛВМ при одинаковой стоимости за технологическую оснастку (пресс-формы), сравнимая с технологиями ПГФ и ХТС.

Кокильное литье

По сравнению с данным методом у ЛГМ более высокая производительность. Более высокая плотность металла в отливках, так как имеется принудительный отвод газов при заливке (вакуум). Не нужен ремонт технологической оснастки или изготовление новой, в отличие от кокильной, где периодически необходимо изготавливать новую дорогостоящую металлическую оснастку. Стабильное качество по размерной и весовой точности, так как пресс-форма в процессе эксплуатации не меняет геометрических размеров, в отличие от кокильной оснастки, которая разгорается в процессе эксплуатации.

Литье под давлением (ЛПД)

Если не нужна высокая размерная и весовая точность, какую можно получить только методом ЛПД (3-5 класса размерной и весовой точности), то целесообразно рассмотреть возможность изготовления методом ЛГМ (7 класс размерной и весовой точности). Стоимость изготовления пресс-форм для ЛГМ (сравнимая с ЛВМ) в 5-10 раз ниже, чем для ЛПД. Сроки изготовления пресс-форм для ЛПД – минимум 6 месяцев, ЛГМ – 2-3 месяца. Срок службы пресс-форм для ЛПД от 2000 до 5000 съемов (заливок металла в пресс-форму), затем необходимо изготовление новой. Срок службы пресс-форм для ЛГМ – не ограничено.

Возможности предприятия

Все имеющееся в наличии оборудование на предприятии сертифицировано по международным стандартам. Производство оснащено механизированным комплексом ЛГМ замкнутого типа, состоящим из вибростола с программным управлением, исключающим человеческий фактор при формовке, кантователя опок (исключает повреждение опочной оснастки), вибропросеивателя и охладителя песка (очищает песок от посторонних примесей, пыли, металла, в том числе охлаждая его), транспортерного элеватора для песка закрытого типа (исключает попадание в песок посторонних предметов). Кроме того, производственные мощности дополнены современной индукционной сталеплавильной среднечастотной печью, дробеметной и пескоструйной камерами для очистки литья, электрической термопечью с программным управлением и пр.

Производственные мощности ООО «ЛМК-3ТЛ» позволяют получать качественные литейные заготовки из различных цветных и черных металлов и сплавов на механизированном комплексе ЛГМ замкнутого типа по ГОСТ 493-89; 613-79; 1583-93; 1412-85; 1215-79; 1585-85; 7293-85; 7769-82; 977-88 и другим ТУ заказчика. Проводить практически все виды термической обработки вышеперечисленных металлов и сплавов. Осуществлять предварительную и полную механическую обработку изготавливаемой продукции из металлов и сплавов на различных современных станках, в т.ч. ЧПУ. Современная лаборатория предприятия дает возможность определять химический состав металлов и сплавов; структуру металлов и сплавов; проводить экспресс химический анализ, механические испытания на твердость, относительное удлинение, ударную вязкость. Обращайтесь!

г. Воронеж, ул. Землячки, д. 19, оф. 204

тел.: +7 (473) 202-99-99, (473) 207-05-77

e-mail: com@lmk.group

www.lmk.group