В начале 80-х прошлого века в Ленинград приехал директор немецкой фирмы Helios, которая занимается выпуском измерительного инструмента. Мне, в качестве главного инженера Ленинградского инструментального завода, пришлось принимать немецкого коллегу. Это было первое общение с представителем западной промышленности, и хотелось узнать, а как у них. Для нашего производства на тот момент больным вопросом был брак при механической обработке деталей, поэтому одним из первых моих вопросов к немецкому коллеге был вопрос о допустимом проценте брака. Директор немецкой фирмы не понял моего вопроса, потому что уже в те годы западная промышленность переходила от обеспечения качества с помощью контроля качества изготовленной продукции к контролю качества технологического процесса. Существовала убежденность, что механическая обработка деталей является управляемым технологическим процессом и брака быть не должно.

Производство подшипников качения является классическим примером массового производства с огромным объемом механической обработки. В нашей стране во всей подшипниковой промышленности до сих пор качество продукции фактически обеспечивают контролеры, самоконтроль рабочих практически отсутствует, контроль параметров деталей подшипников осуществляется с помощью стрелочных измерительных головок, регистрация результатов измерения не производится. В показателях менеджмента качества, как достижение, приводится снижение брака до 10-13%. Чтобы заниматься улучшением технологического процесса надо знать параметры процесса, как процесса обработки, так и процесса измерения (контроля), а для этого необходимо иметь результаты измерений размеров изготавливаемых деталей. Пять подшипниковых заводов (ЕПК Самара, Самарский завод приборных подшипников, ЕПК Волжский, ЕПК Саратов, ОК- Лоза) начали заниматься внедрением регистрации результатов измерения наиболее ответственных размеров деталей подшипников качения. Принят следующий метод.

Детали подшипников – тела качения, наружное и внутреннее кольца измеряются (контролируются) в специальных многочисленных приспособлениях, уже настроенных на определенный типоразмер детали.

Измерения деталей подшипников

Во всех приспособлениях в качестве отсчетного устройства применяются пружинные измерительные головки – микрокаторы с различными ценами деления шкалы от 0,1 до 10 мкм. Микрокаторы являются самыми надежными измерительными головками среди отсчетных устройств, поэтому они нашли самое широкое применение именно в подшипниковой промышленности. Но производство микрокаторов в нашей стране прекратилось в 1990 году, а запасы неликвидов и производство запасных частей заканчиваются. Инженерно-метрологический центр «Микро» совместно с партнерами ООО «Микромех» и ООО ВИПП «Техника» разработали взамен микрокаторов стрелочно-цифровые головки типа ИГЦ, у которых цифровой отсчет с дискретностью 0,1 мкм и семь переключаемых стрелочных шкал с ценами деления 0,1; 0,2; 0,5; 1,0; 2,0;5,0;10,0 мкм, т.е. одна головка заменяет семь типоразмеров микрокаторов. Головки проходят испытания на всех упомянутых подшипниковых заводах. Головка имеет USB выход для обеспечения устойчивого электроснабжения и подсоединения кнопки для передачи данных на компьютер с помощью радиосигнала.

Головка имеет следующие функции:

- одновременное отражение цифровых и стрелочных показаний;

- возможность выбора диапазона показаний и цены деления шкалы;

- возможность сброса отсчета на нуль;

- установка границ интервала допуска;

- информация о выходе показаний прибора за пределы установленного интервала допуска;

- функция MAX-MIN для измерения непостоянства диаметра, биения, прямолинейности и плоскостности;

- функция MAX или MIN для нахождения возвратной точки;

- изменение знака показаний;

- предустановка показаний.

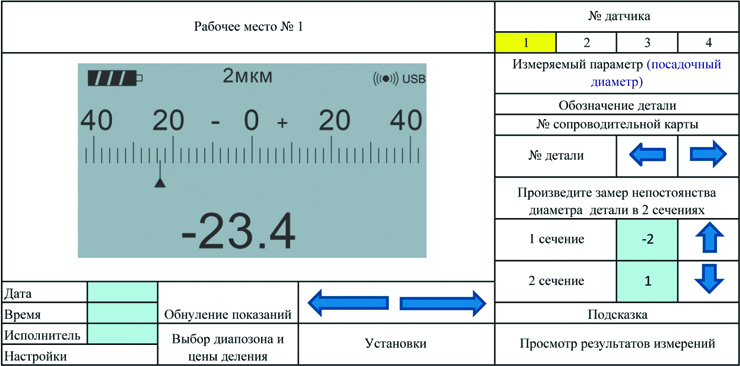

На рабочем месте шлифовщика или контролера в измерительное приспособление вместо микрокатора устанавливается головка ИГЦ. Оператор производит привычные ручные измерения определенного размера детали подшипника и нажатием кнопки отправляет результат измерения на компьютер, для оформления протокола измерений. Один компьютер может собирать данные от 6 до 10 головок. Идентификация результата измерений осуществляется введением на компьютере идентификационных показателей (номер головки, цена деления, обозначение детали и измеряемого размера, дата, время, оператор и др.).

Регистрация результатов измерения деталей подшипников является первым этапом внедрения цифровых технологий в подшипниковой промышленности и позволяет:

- обеспечивать хранение и передачу данных;

- повышать качество продукции за счет отладки и периодического контроля технологического процесса и обеспечения соответствия измерительной системы установленному допуску;

- отказаться от послеоперационного контроля ОТК с переводом операторов станков на самоконтроль;

- подготовить производство к внедрению SPC – статистическому управлению технологическим процессом.

Вид окна программы

Статистическое управление процессами в настоящее время является самым востребованным и необходимым инструментом управления качеством процессов.

195251, Санкт-Петербург, Политехническая ул., д. 29Ш

тел. офиса: +7 (812) 981-49-65

тел./факс: +7 (812) 534-68-82

дирекция/производство: +7 (812) 591-66-61

e-mail: imcmikro@mail.ru

www.imcmikro.ru